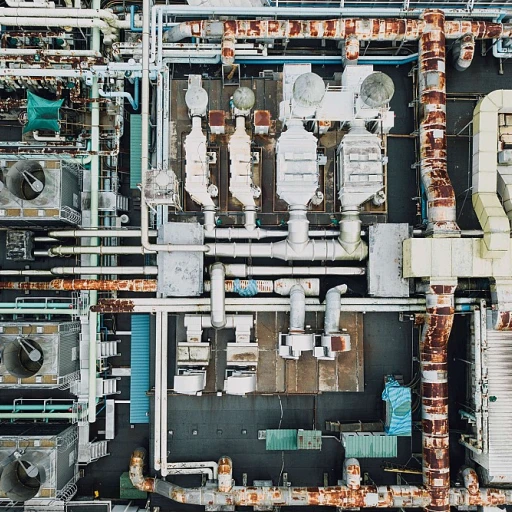

Comprendre les principaux postes de consommation énergétique

Identifier les zones énergivores dans l’usine laitière

Dans une usine de traitement de lait, la consommation énergétique se concentre souvent sur quelques étapes clés du processus. Comprendre où l’énergie est la plus sollicitée permet d’agir efficacement pour réduire les coûts et l’empreinte environnementale. Les principaux postes de dépense incluent :

- La pasteurisation : cette étape nécessite un chauffage important du lait, ce qui représente une part significative de la consommation totale.

- Le refroidissement : après le chauffage, le lait doit être rapidement refroidi pour garantir sa qualité et sa sécurité alimentaire. Les systèmes de réfrigération sont donc de gros consommateurs d’énergie.

- Le nettoyage en place (NEP) : les cycles de nettoyage des équipements utilisent de l’eau chaude, des produits chimiques et de l’électricité.

- Le pompage et la manutention : le transport du lait et des produits finis à travers l’usine sollicite de nombreux moteurs électriques.

Pour aller plus loin dans l’optimisation, il est essentiel d’identifier précisément les équipements et les procédés qui consomment le plus. Par exemple, le choix du cornadis vache peut aussi impacter indirectement la gestion énergétique, en améliorant l’organisation du troupeau et la logistique en amont de la transformation.

Une analyse détaillée des consommations par poste, associée à une évaluation régulière de l’état des installations, permet de cibler les actions prioritaires. Cela facilitera la détection des pertes et l’identification des marges de progrès, qui seront approfondies dans les prochaines étapes.

Évaluer l’état des installations et détecter les pertes

Identifier les sources de gaspillage énergétique

Pour améliorer l'efficacité énergétique dans une usine de traitement de lait, il est essentiel d’analyser en détail l’état des installations. Une évaluation régulière permet de repérer les pertes d’énergie souvent invisibles mais coûteuses. Les fuites d’air comprimé, l’isolation défectueuse des tuyauteries ou encore les moteurs vieillissants sont des exemples courants de gaspillage.- Inspectez les réseaux de vapeur et de froid : une mauvaise isolation ou des joints usés entraînent des déperditions importantes.

- Vérifiez l’état des équipements électriques : les moteurs, pompes et ventilateurs obsolètes consomment plus d’énergie pour un rendement moindre.

- Surveillez les systèmes de nettoyage : une surconsommation d’eau chaude ou de produits chimiques indique souvent un manque d’optimisation.

Outils et méthodes pour un diagnostic efficace

L’utilisation d’outils de mesure adaptés, comme les caméras thermiques ou les analyseurs de consommation, facilite la détection des points faibles. Un audit énergétique complet, réalisé par un expert indépendant, apporte une vision globale et objective de la situation. Ce diagnostic doit être mis à jour régulièrement pour suivre l’évolution des installations et anticiper les dérives.Impliquer les équipes et optimiser la gestion du troupeau

La sensibilisation du personnel à la détection des anomalies est un levier puissant. Encourager les opérateurs à signaler toute fuite ou dysfonctionnement contribue à limiter les pertes. Par ailleurs, la gestion du troupeau laitier a un impact direct sur la performance globale de l’usine. Pour optimiser cette gestion, il est pertinent de consulter des ressources spécialisées, comme ce guide sur le choix d’un cornadis vache. En combinant diagnostic technique et implication humaine, vous posez les bases d’une démarche d’amélioration continue, indispensable pour maximiser l’efficacité énergétique de votre usine de traitement de lait.Moderniser les équipements pour une meilleure performance

Investir dans des technologies à haute efficacité énergétique

La modernisation des équipements dans une usine de traitement de lait est un levier essentiel pour réduire la consommation d’énergie et améliorer la rentabilité. Les équipements obsolètes, souvent énergivores, peuvent représenter une part importante des coûts d’exploitation. Remplacer ou rénover ces machines permet non seulement d’optimiser la performance énergétique, mais aussi d’assurer une meilleure qualité du produit final.- Pompes et moteurs à haut rendement : Opter pour des moteurs électriques à rendement élevé et des variateurs de vitesse adaptés au process laitier permet de réduire la consommation d’électricité, surtout lors des phases de pompage et de transfert du lait.

- Échangeurs thermiques performants : Les échangeurs modernes facilitent la récupération de chaleur, limitant ainsi les besoins en énergie pour le chauffage ou le refroidissement du lait.

- Automatisation et contrôle intelligent : Installer des systèmes de gestion automatisée permet d’ajuster en temps réel la consommation énergétique selon les besoins réels de la production.

Optimiser les procédés de nettoyage et de refroidissement

Réduire la consommation lors du nettoyage et du refroidissement

Dans une usine de traitement de lait, les procédés de nettoyage et de refroidissement représentent une part importante de la consommation énergétique. Pour maximiser l'efficacité énergétique, il est essentiel d’optimiser ces étapes clés.- Nettoyage en place (NEP) : Adopter des systèmes de NEP automatisés permet de contrôler précisément la quantité d’eau, de détergent et d’énergie utilisée. Privilégier des cycles courts et adaptés au degré de salissure limite le gaspillage.

- Récupération de chaleur : Installer des échangeurs thermiques pour récupérer la chaleur des eaux usées ou du lait pasteurisé peut préchauffer l’eau de nettoyage ou le lait entrant, réduisant ainsi la demande énergétique globale (source : ADEME, "Optimisation énergétique dans l’industrie agroalimentaire").

- Refroidissement efficace : Utiliser des groupes frigorifiques à haut rendement et entretenir régulièrement les équipements de refroidissement permet d’éviter les surconsommations. L’isolation des tuyauteries et des cuves limite aussi les pertes thermiques.

- Automatisation et suivi : Mettre en place des capteurs pour surveiller la température et la consommation d’eau aide à détecter rapidement les dérives et à ajuster les paramètres en temps réel.

Former le personnel et instaurer une culture d’économie d’énergie

Sensibilisation et implication du personnel

Dans l’industrie laitière, l’efficacité énergétique ne dépend pas uniquement des machines ou des technologies. Le facteur humain joue un rôle central. Former le personnel à la gestion de l’énergie et instaurer une culture d’économie d’énergie sont des leviers puissants pour réduire durablement la consommation.

- Sessions de formation régulières : Organisez des ateliers pour expliquer les principaux postes de consommation énergétique, les bonnes pratiques d’utilisation des équipements et l’importance de la maintenance préventive. Cela permet d’impliquer tous les opérateurs, du technicien au responsable de production.

- Affichage des consignes : Placez des rappels visuels près des équipements énergivores (pasteurisateur, refroidisseur, système de nettoyage en place) pour encourager les gestes simples, comme l’arrêt des machines inutilisées ou la vérification des fuites.

- Responsabilisation : Désignez des référents énergie dans chaque équipe. Ils pourront relayer les informations, remonter les anomalies et motiver leurs collègues à adopter des comportements économes.

Créer une dynamique collective autour de l’énergie

Pour que les efforts portent leurs fruits, il est essentiel de valoriser les initiatives et de mesurer les progrès. Affichez les résultats obtenus (économies réalisées, baisse de la consommation) et encouragez les suggestions d’amélioration. Cette approche participative favorise l’adhésion et l’engagement de tous.

En combinant formation, communication et reconnaissance, l’usine de traitement de lait peut ancrer durablement une culture d’économie d’énergie. Cela complète efficacement les actions sur les équipements et les procédés, tout en renforçant la motivation des équipes.

Suivre et améliorer en continu la performance énergétique

Mettre en place un suivi énergétique régulier

Pour garantir une efficacité énergétique durable dans une usine de traitement de lait, il est essentiel d’instaurer un suivi régulier de la consommation. Cela passe par la collecte et l’analyse de données sur les différents postes énergétiques, comme la pasteurisation, la réfrigération ou le nettoyage en place (CIP). L’utilisation d’outils de mesure adaptés permet d’identifier rapidement toute dérive ou anomalie, facilitant ainsi une intervention rapide.- Installer des compteurs d’énergie sur les équipements critiques

- Analyser les tendances de consommation pour chaque étape du process

- Comparer les résultats avec des indicateurs de performance énergétique (IPE)

Impliquer l’équipe dans l’amélioration continue

La performance énergétique ne se limite pas à la technologie. Elle dépend aussi de l’engagement du personnel. Encourager les retours d’expérience et valoriser les initiatives permet de renforcer la culture d’économie d’énergie. Par exemple, organiser des réunions régulières pour discuter des résultats et des pistes d’amélioration favorise l’implication de chacun.Mettre à jour les procédures et adapter les pratiques

Les procédés évoluent, tout comme les équipements et les réglementations. Il est donc important de réviser régulièrement les procédures internes liées à l’utilisation des équipements, au nettoyage ou au refroidissement. Cette démarche permet d’intégrer les meilleures pratiques et d’optimiser l’utilisation des ressources, tout en garantissant la conformité aux normes en vigueur.Exploiter les retours d’expérience et les audits

Les audits énergétiques, réalisés périodiquement, offrent une vision précise des points forts et des axes d’amélioration. Ils permettent aussi de comparer les performances avec d’autres usines ou avec les standards du secteur laitier. Les retours d’expérience issus du terrain sont également précieux pour ajuster les actions et atteindre les objectifs d’économie d’énergie.| Action | Bénéfice |

|---|---|

| Suivi des consommations | Détection rapide des anomalies |

| Réunions d’équipe | Implication du personnel |

| Révision des procédures | Adaptation aux évolutions technologiques |

| Audits réguliers | Identification des axes d’amélioration |